Shore-Härte

Die Härteprüfung nach Shore ist eine einfache und effektive Methode zur Werkstoffprüfung und ein einfaches Verfahren zur Härtemessung für Elastomere und verformbaren Kunststoffe.

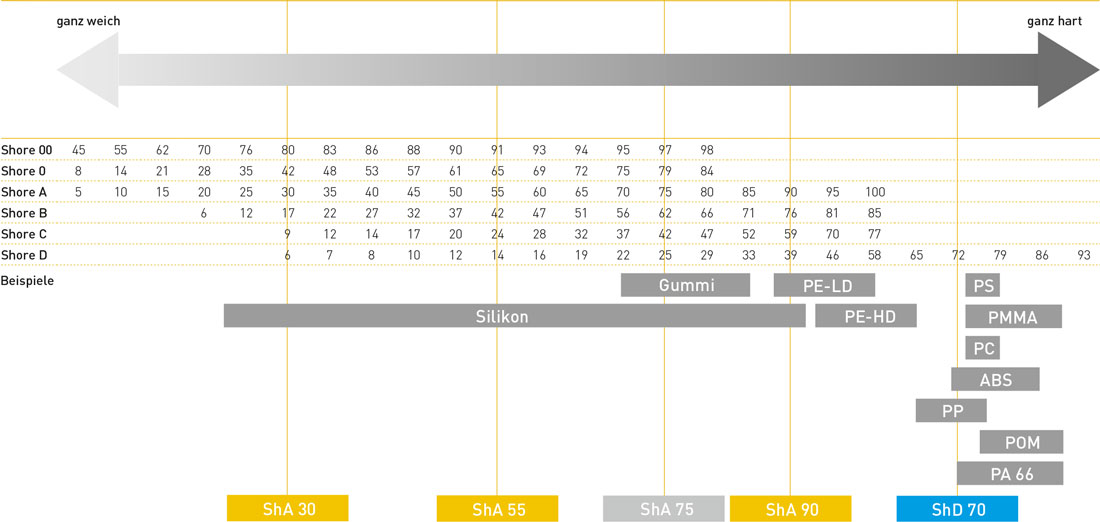

Shore-Härte Skala – Vergleichstabelle

Die für industrielle Anwendungsfälle meist verwendete Härte von Dichtungswerkstoffen beträgt 60-70 Shore A und wird auch gerne als „mittlere Härte“ bezeichnet. Gängige Elastomermischungen für technische Formteile (Gummiformteile) liegen in einem Härtebereich von 20-90 Shore A.

Um bereits bei Prototypen die Härte zu testen, drucken wir in unserem 3D-Druckverfahren Silikongummi in den Härten Shore 35 und Shore 65.

Die Tabelle soll nur zu Vergleichszwecken dienen und ist keine Referenztabelle.

Was ist Shore-Härte?

Die Shore-Härte ist eine Kennzahl, die hauptsächlich für Elastomere und gummielastische Polymere verwendet wird. Sie wurde in den 1920er Jahren von Albert Ferdinand Shore erfunden und ist auch heute noch eine zuverlässige Prüfmethode. Sie dient als Messgröße für die Härte oder Flexibilität einer Vielzahl von Materialien.

Was ist die Shore-Härteskala?

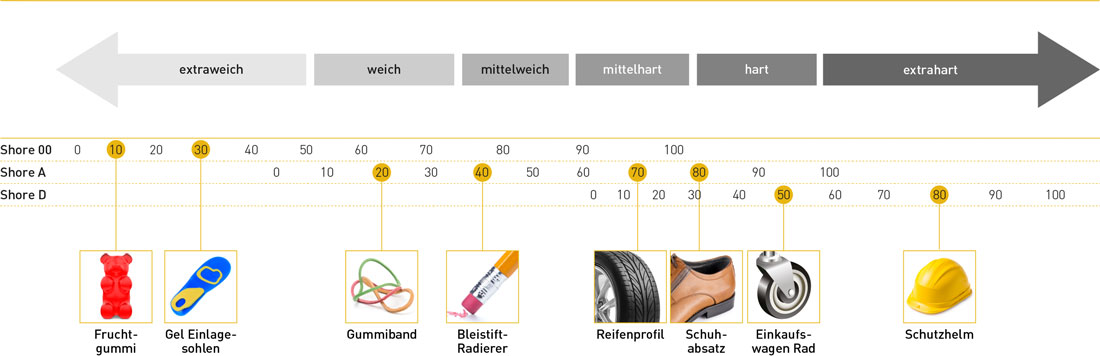

Bei der Shore-Härteskala handelt es sich um eine Reihe verschiedener Skalen zur Messung der Festigkeit unterschiedlichster Materialien.

Was wird mit der Shore-Härteskala normalerweise geprüft?

Die Shore-Härteskala wird in der Regel zur Prüfung der Härte von Weichgummi, Hartkunststoffen und superweichen Gelen verwendet. Die Shore-Härte wird mit einem Durometer bestimmt.

Der Durometer misst, wie tief ein Eindringkörper (Indenter) in den Prüfkörper eindringt. Als Eindringkörper (Indenter) wird ein Stift aus gehärtetem Stahl verwendet, der mit Federkraft in den Prüfkörper gedrückt wird. Anhand der Eindringtiefe des Indenter und der Zeit, die das Eindringen dauert, wird die Härte des Materials bestimmt.

Wie werden die Einheiten der Shore-Härte ausgedrückt?

Die Zahl auf dem Durometer gibt den Widerstand des Materials gegen das Eindringen an. Je höher die Zahl, desto widerstandsfähiger ist das Material. Eine niedrige Zahl steht für ein weicheres Material, eine hohe Zahl für ein härteres. Die Shore-Härte wird als Zahl ausgedrückt, gefolgt von einem Buchstaben, der kennzeichnet welche Skala zur Prüfung des Materials verwendet wird.

Die verschiedenen Shore-Härteskalen

Es gibt eine Reihe von Shore-Härteskalen, darunter Shore A, Shore B, Shore C, Shore D und Shore O, sowie OO. Shore A und Shore D werden am häufigsten in der Gummi- und Kunststoffindustrie verwendet.

Shore A-Skala

Wird üblicherweise für weichere Kunststoffe wie Polyolefine, Fluorpolymere, Vinyltypen, Silikon, Viton oder EPDM verwendet. Sie eignet sich zur Messung der Härte weicherer, flexiblerer Materialien, von weichen, gelartigen Materialien, die bei Shore A 0 gemessen werden, bis hin zu halbstarren Kunststoffen, die am Ende der Skala bei 90-95 A liegen. Für die Messung der Shore-Härte A wird eine Intender mit Kegelstumpf eingesetzt.

Shore D-Skala

Wird üblicherweise für härtere Gummis und thermoplastische Elastomere verwendet. Es gibt einige Überschneidungen zwischen den beiden Skalen, und in der Regel werden Materialien, die weicher als 50D (entspricht ungefähr 95A) sind, mit der A-Skala angegeben, obwohl sie auch mit der D-Skala gemessen werden könnten. Ab 65D sind die Materialien starr und unflexibel. Am Ende der D-Skala ist der Übergang zur Rockwell-Härteprüfung für Materialien wie Nylons und Acetale üblich. Für die Messung der Shore-Härte D wird eine Intender mit einem spitzen Kegelpunkt eingesetzt.

| Typ | Form des Eindringkörpers (Indenter) | Kraft | |

|---|---|---|---|

| A | Flacher Kegelpunkt, 35º Winkel inbegriffen Weichgummi, Plastik, und Elastomer, Druckerwalze. |

822 g | |

| B | Spitzer Kegelpunkt, 30º Winkel inbegriffen Härtere Elastomere und Plastik. Bei Papier und faserigem Materialen wird der 93 Duro A verwendet. |

822 g | |

| C | Flacher Kegelpunkt, 35º Winkel inbegriffen Mittelharte Elastomere und Plastik. Auch geeignet, um Oberflächenschrammen zu vermeiden. |

4536 g | |

| D | Spitzer Kegelpunkt, 30º Winkel inbegriffen Hartgummi und Plastik wie Thermoplastik, Beläge und Bowlingkugeln. |

4536 g | |

| DO | 2,4 mm Kugelförmig Dichtes körniges Material, Textilspulen. |

4536 g | |

| O | 2,4 mm Kugelförmig Sehr weiche Elastomere, Gewebewindungen, weiches gekörnetes Material. Verwendung des 20 Duro A. |

822 g | |

| OO | 2,4 mm Kugelförmig Dünner Schaumstoff, Moosgummischicht, tierisches Gewebe. |

113 g | |

Normen

Für die Shore-Härte-Prüfung gibt es verschiedene Normen und Standards. Diese legen die Prüfverfahren, die Testbedingungen und die Anforderungen an die verwendeten Instrumente und Prüfkörper fest, um die Reproduzierbarkeit und Vergleichbarkeit der Ergebnisse sicherzustellen.

| Übereinstimmung mit internationalen Normen | |||||

|---|---|---|---|---|---|

| Model | ASTM D2240 | DIN 53505* | ISO 868 | ISO 7619 | JIS K-7312 |

| SHORE-A | |||||

| SHORE-B | |||||

| SHORE-C | |||||

| SHORE-D | |||||

| SHORE-DO | |||||

| SHORE-O | |||||

| SHORE-OO | |||||

*DIN 53505 ist eine inaktive Norm – ersetzt durch ISO 7619-1 und 7619-2. Dennoch ist der Test nach wie vor weit verbreitet.

Shore D-Härtewerte von technischen Kunststoffen

| Werkstoffgruppe | Modifikation | SHORE D | |

|---|---|---|---|

| ABS | Acrylnitril-Butadien-Styrol-Copolymere | – | 75 – 93 |

| ABS + 30 M.-% GF | 62 – 68 | ||

| ABS / TPE | 46 | ||

| ABS / TPU | 58 – 68 | ||

| ASA | Acrylnitril-Styrol-Acrylat-Copolymere | – | 75 |

| ETFE | Ethylen-Tetrafluorethylen-Copolymere | – | 60 – 78 |

| EVA | Ethylenvinylacetat | – | 17 – 45 |

| PA 11 | Polyamid 11 | PA 11 + 23 M.-% GF | 70 |

| PA 12 | Polyamid 12 | PA 12 (normfeucht) | 75 – 78 |

| PA 12 + 30 M.-% GF (normfeucht) | 75 | ||

| PA 612 | Polyamid 612 | – | 73 |

| PA 6 | Polyamid 6 | PA 6 (normfeucht) | 52 – 77 |

| PA 6 + 30 M.-% GF | 48 – 80 | ||

| PA 6 + 30 M.-% GF (trocken) | 84 | ||

| PA 66 | Polyamid 66 | PA 66 + 30 M.-% GF | 77 – 82 |

| PA 66 + 30 M.-% GB | 81 | ||

| PA 66 + 30 M.-% MX | 75 – 82 | ||

| PAEK | Polyetheretherketon | – | 86 – 90 |

| PAEK + 30 M.-% GF | 90 | ||

| PBI | Polybenzimidazole | – | 99 |

| PBT | Polybutylenterephthalat | – | 79 – 86 |

| PBT + 30 M.-% GF | 53 – 85 | ||

| PBT + 30 M.-% GX | 54 | ||

| PC | Polycarbonate | – | 51 – 85 |

| PC + 30 M.-% GF | 65 – 72 | ||

| PC + 30 M.-% GX | 70 | ||

| PCTFE | Polychlortrifluorethylen | – | 76 – 80 |

| PE-HD | Polyethylen High Density | – | 56 – 69 |

| PE-LD | Polyethylen Low Density | – | 39 – 83 |

| PE-LLD | Polyethylen Linear Low Density | – | 38 – 60 |

| PE-MD | Polyethylen Medium Density | – | 45 – 60 |

| PE-UHMW | Polyethylen Ultrahochmolekular | – | 60 – 65 |

| PEEK | Polyetheretherketon | – | 83 – 88 |

| PEI | Polyetherimid | – | 88 – 90 |

| PEK | Polyetheretherketon | – | 87 |

| PEK + 30 M.-% GF | 90 | ||

| PET | Polyethylenterephthalat | PET + 30 M.-% GF | 63 – 65 |

| PMMA | Polymethylmethacrylat | – | 52 – 85 |

| PMMA + 30 M.-% GF | 55 | ||

| POM | Polyoxymethylene | – | 52 – 83 |

| PP | Polypropylen | – | 59 – 77 |

| PP + 30 M.-% GF | 62 – 80 | ||

| PP + 30 M.-% CD | 74 – 75 | ||

| PP + 30 M.-% MF | 60 – 74 | ||

| PP + 30 M.-% P | 65 | ||

| PP + 30 M.-% CaCO3 | 55 – 70 | ||

| PP / EPDM | 40 | ||

| PS | Polystyrol | – | 78 – 80 |

| PTFE | Polytetrafluorethylen | – | 50 – 90 |

| PUR | Polyurethane | – | 20 – 84 |

| PVC-U | Polyvinylchlorid | – | 74 – 94 |

| PVC-U / NBR | 58 – 74 | ||

| PVC-P | Polyvinylchlorid Plasticized | – | 42 – 77 |

| PVC-C | Polyvinylchlorid Crystalline | – | 82 |

| PVDF | Polyvinylidenfluorid | – | 46 – 79 |

| SAN | Styrol-Acrylnitril | – | 45 – 85 |

| SMMA | Styrolmethylmethacrylat | – | 72 – 82 |

| TPC | Thermoplastische Polyesterelastomere | – | 28 – 82 |

| TPE | Thermoplastische Elastomere | – | 48 – 78 |

| TPE / PTFE | 56 | ||

| TPE-E | Thermoplastische Copolyesterelastomere | TPE-E + 30 M.-% GF | 55 |

| TPO | Thermoplastische Polyolefine | – | 16 – 70 |

| TPS | Thermoplastische Styrol-Block-Copolymere | – | 60 |

| TPU | Thermoplastic Polyurethane | TPU + 30 M.-% GF | 74 – 80 |

| TPV | Thermoplastische Vulkanisate | – | 40 – 51 |

Quelle: Part 3: Mechanical and Thermomechanical Properties of Polymers, K.-F Arndt, M. D. Lechner, Springer Verlag, ISBN: 978-3-642-55165-9